6-1. はじめに

この連載の文章はSiCウエハの加工研磨に興味を持っている人を対象に書いています。近年、個々のSiCウエハの研磨装置の開発や、利用方法の改良などによってSiCウエハの加工研磨の高速化、装置の大口径化、高性能化が進みました。今後も、さらなる大口径化、さらなる高速化などが継続すると考えられています。個々の装置の性能が向上すると、それらを組み合わせて利用する場合、各加工研磨工程での加工研磨条件について最適な組み合わせにも注目されてきます。ウエハの加工研磨の統合化された工程での最適化を進めることが色々と考察されると思われます、一方で、消耗剤のコストを想定すると、高速化を進めることが最適解ではないことがわかります。最終的な最適解は、研磨速度と消耗剤のコスト、さらに研磨を事業化している企業の事業規模を含めた運営状態を勘案して決定されると考えられます。

また、最適化を考察すると、精度良く加工変質層の厚みを見積もったり、適切な安全係数αnを設置したりしないと、エピ層成長後に潜傷が発生し、ウエハの歩留まりが低下することが考えられ、SiCのウエハの加工研磨には高い精度での加工研磨が要求されることがわかります。

研磨工程の完了の見極めとしては、AFMなどで表面状態を調べ、RMS値が十分収束した状態でn番目の研磨工程での完了と見なすことが、Siウエハの場合は可能かもしれません。Siウエハの場合は、エピ層を成長する場合の昇温過程で、表面近傍の格子欠陥は表面に排出されるため、潜傷のような問題は発生しにくいのではと推察します。SiCのウエハの場合は、表面にとても近い格子欠陥は昇温時に表面へ抜けていくことも推察されますが、表面から少しだけ奥の位置の格子欠陥は、表面へ排出されにくくなると考えられます。そして、潜傷のような現象が発生します。

SiCウエハの潜傷について少し説明を加えると、表面より少し深いところにスクラッチ状に導入された高い格子欠陥密度の部分の面積は、ウエハ全体の面積に比べるととても小さいのですが、エピ層成長前のH2クリーニングによってエッチオフされます。格子欠陥部分は消滅しますが、表面に凹凸が形成されます。この表面の荒れた部分の面積はエピ層成長が進むと、拡大していき、比較的大きな面積で、表面凹凸が出現し、結果としてエピウエハの歩留まりを落とします。

SiCのウエハの加工研磨の研究者は、ウエハの研磨レシピを探る際に、各研磨工程段で、研磨を行いながら表面状態を調べ、RMS値が十分収束した状態、つまり表面の状態が落ち着いてきた状態から、さらに研磨を余分に継続して、その研磨工程を完了させることは、経験上の知識や技術として知っています。この操作を、この解説文では適切な安全係数αnとして研磨モデルの中に取り込みました。

加工変質層の厚みの見積や、安全係数の見積りをどうするかについいては重要な問題です。この連載(6)では加工変質層の厚みの計測に関する問題について考察します。この一連の加工研磨に関する考察の連載はこの回で終了です。

6-2. 加工速度と加工変質層の厚みの関係

多段の加工工程の適切な組み合わせ解の全加工時間を示す式、例えば、(5-3),(5-6)式を見るとαnanやαndnのパラメタがたくさん現れます。当たり前の話ですが、αnを大きく設定すると全体の工程での加工時間が長くなります。また、anやdnの比例係数の値が大きいと、やはり全体の工程での加工時間が長くなります。

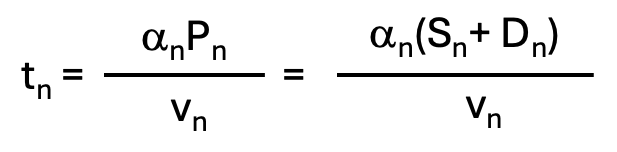

この連載のモデルではn番目の研磨時間tnは、連載(1)で示したように

(6-1)

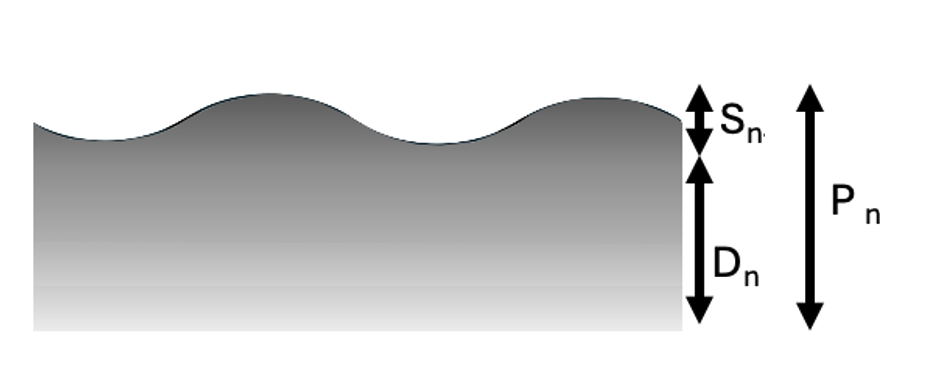

と、設定しています。研磨速度を一定に保つ制御機構などを研磨装置が備えている場合はこのtnの定義で良いのですが、研磨速度vnは研磨装置のターンテーブルなどの回転速度や、研磨時に負荷する応力、研磨に利用する砥粒のサイズなどによって制御され、研磨速度そのものの制御機構は無い装置を用いている場合も想定されます。その場合、n番目の研磨工程での研磨速度は一定ではなく、研磨中にある程度変動していると考えられます。ここで、Snは図1-3(a)で定義されているように加工研磨によって形成された表面凹凸層の厚み、Dnは表面直下に存在する格子欠陥が高密度で存在する格子欠陥層の厚みです。

Snの部分を研磨している際には、研磨シートや研磨プレートとウエハの接触面積は常に変動していると考えら、研磨装置に研磨速度を一定に保つ機構が存在していない場合、Sn部分の研磨の際には研磨速度は変動していると考えられ、この場合、(6-1)式は近似式だと想定されます。研磨途中の断面などを透過型電子顕微鏡で観察すると、Sn<< Dn または Sn < Dn が観察されているので、この場合は近似としては成り立っていると推察されます。

研磨工程が進行し、粗い研磨工程から繊細な研磨工程に進むと、Sn<< Dn または Sn < Dn になってくることが推察されるので、加工研磨研究者が研磨レシピを設定する際には経験的知識や技術に基づいて、実は困難な作業を行なっていることが考えられます。

また、連載(2)で考察しましたが、粗い研磨の際には意図的に高速で研磨し、研磨終了時に研磨速度を落としてしばらく研磨して、粗い研磨を終了させるというテクニックが使えるかもしれません。つまり格段で研磨速度を変化させるやり方も効率的な研磨手法と考えられます。

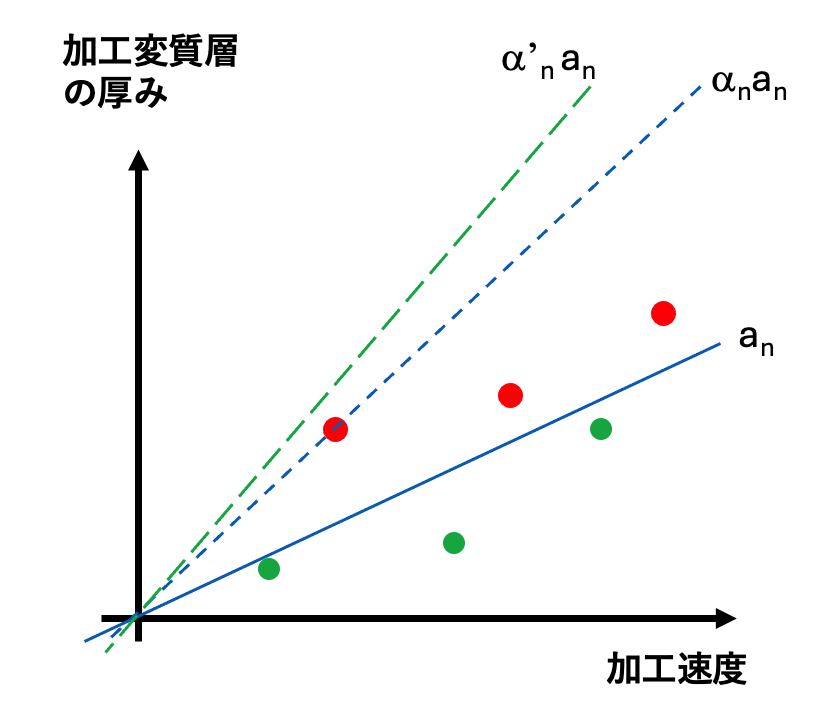

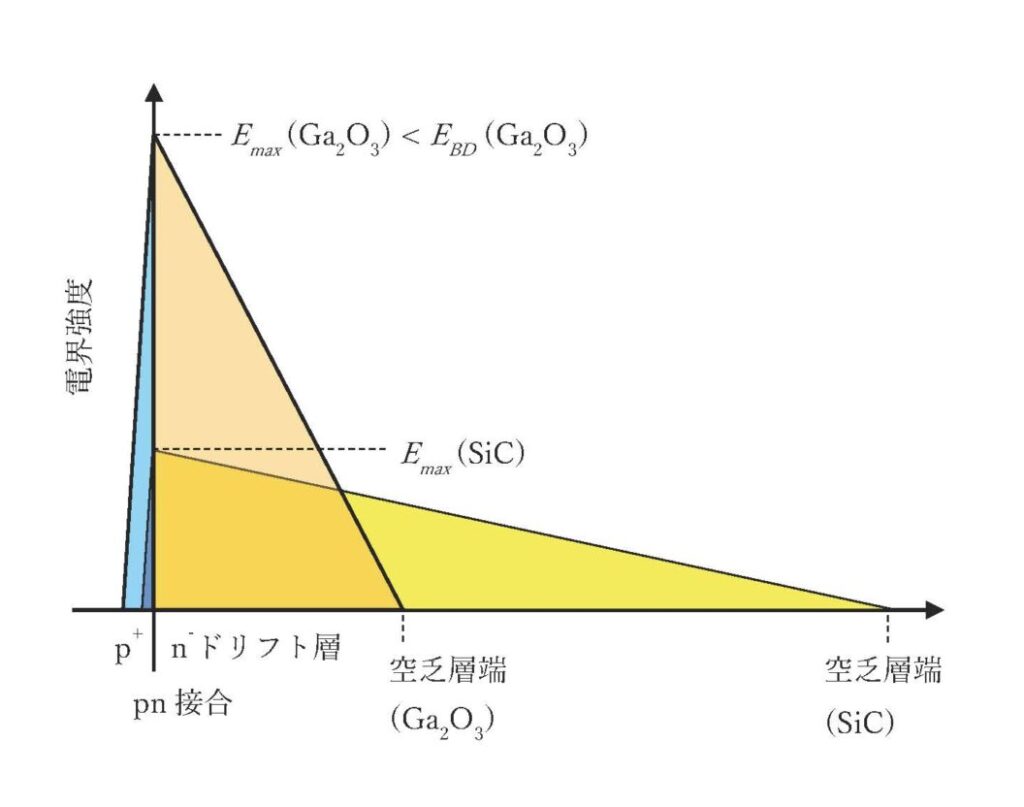

連載(1)の1-2.で、研磨による加工変質層について説明しました。研磨速度と計測された加工変質層の関係をプロットすると、つまり図1-4(a)のようなグラフでは、通常、計測した加工変質層の厚みにばらつきがあります。このばらつきを考慮して安全係数αnを導入しました。研磨速度と加工変質層の厚みの関係をプロットし曲線を描くと、曲線よりも上側に加工変質層の厚みが計測されている点が通常は、半分は存在しています。図6-1のプロットした曲線より上側に存在する計測点を赤い点として模式図的に示します。

図6-1は安全係数αnの設定の模式図です。図6-1で示されているような計測された加工変質層の厚さは、表面直下に層状に広がる加工変質層の平均化された厚みが計測されていると考えられ、潜傷のように狭い部分に局所的に例外的に深いところまで侵入した格子欠陥は検知されていないように考えられます。そして潜傷などが現れるような研磨の場合は、αnをさらに大きく設定する必要があります。図6-1中の青い破線のαnanは、ばらついたデーター全てをカバーできるように設定しています。つまりばらついた計測データーの最大値のみに注目しています。これでも十分ではないと考えると、それよりさらに余裕を持たせた緑の破線のα’nanを設定することが安全かもしれません。しかしながら、αnの値を増やしていくとウエハの歩留まりは良くなりますが、加工研磨の効率は落ちていきます。

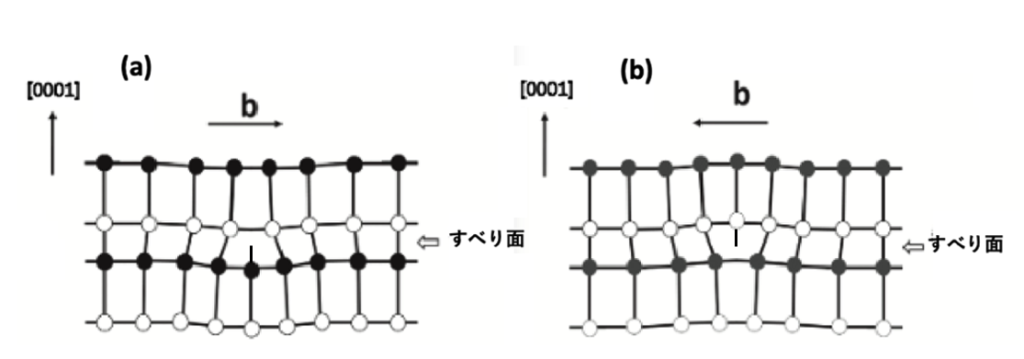

加工変質層の厚みにばらつきが発生してしまう原因は何かを考察した場合、ばらつきは研磨工程そのものが原因の場合と、加工変質層の厚みの計測そのものに問題があることも考えられます。色々な潜傷のつき方を調べると、何種類かの同じ曲率半径を示すもので分類することができます。これらの潜傷の曲率半径は各研磨工程での異なるターンテーブルの2重回転軌道に起因していると推察されます。各研磨工程そのものによって導入されたものと推察されます。そして、図1-1(b)で示された潜傷の原因となっている部分の面積はウエハ全体の面積と比較すると、とても小さいことは推察されます。

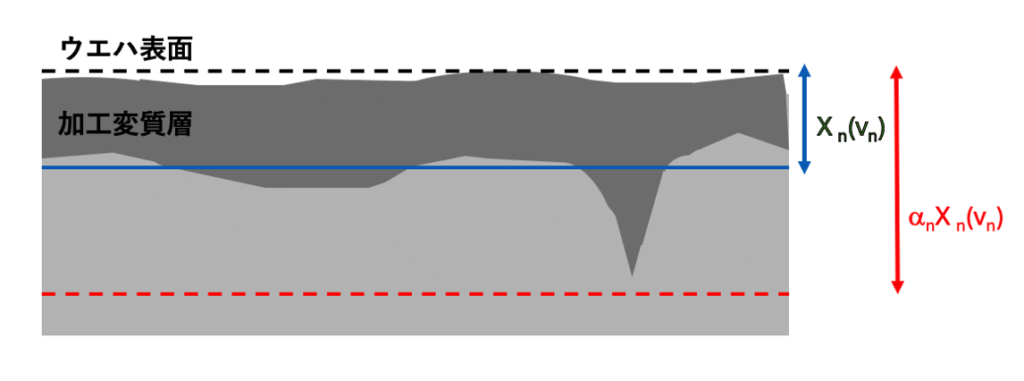

研磨工程自体が、加工変質層の厚みのばらつきの原因にもなっていると推察されますが、片方で、図6-2で模式的に示すような計測された加工変質層の厚みのばらつきは、加工変質層の厚み自体のばらつき以外にも計測のやり方によるばらつきも含まれていると推察されます。

6-3. 加工変質層の厚みの計測

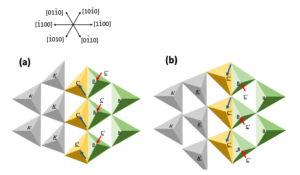

図6-2は表面を加工した直後の表面近くのウエハの断面の模式図です。暗いグレー部分は加工変質層。明るいグレー部分は無傷のウエハ部分。透過型電子顕微鏡による観察では加工変質層の厚みは均質ではなく、ばらついています。加工変質層の厚みを測定するいろいろな試みがなされていますが、それらの測定は、ばらついた厚みの重み付き平均を想定していると考えられます。

インターネットで加工変質層の厚みについての計測を検索すると、色々な材料についての加工研磨の場合の加工変質層の計測についての記事が現れます。それぞれ異なる計測手法は異なるパラメタを計測していると考えられ、材料の利用目的が異なる場合、他の材料で行われているやり方をSiCウエハに直接応用することは適切ではないと思われます。そしてSiCウエハでの加工変質層の厚みの測定に関して色々な計測方法が実際には提案されたり、応用されたりしています。

非破壊検査の手法として、ブラッグケースのX線回折の半値幅の計測や、短波長のラマン散乱のピーク形状の変化、SEMを用いた電子線の後方回折による回折強度分布の変化の観察などが、試みられたりしています。そして、それらによって計測されるのは、表面近傍での格子歪の重み付き平均です。重み付きと言っている理由は、X線回折の半値幅の計測の場合、表面近傍の格子歪が平均値に大きく寄与し、表面から奥に入った格子歪は、平均値に小さな影響を与えると考えられるからです。格子歪の単位は[ΔL]/[L]なので無次元です。この歪の重み付き平均を指標として、長さの単位をもつ加工変質層の厚みXn(vn)を推定しているわけですが、これは経験的、現象論的な参考指標だと理解されます。局所的に深く侵入している格子欠陥がどれほどの重み付きで検出されているのかは、良くわからないと思われます。

また、加工変質層の評価方法としてAFMのRMS値や、X線の反射率なども提案されたりしています。これらは表面の粗さを検出していて、加工変質層の厚みとは直接的な関係はありませんが、これも経験的、現象論的な、参考指標だと理解されます。表面近傍の格子歪の重み付き平均の場合と、表面の平均の粗さの計測では、それぞれ見ているものが異なっています。しかしながらそれらの値から、経験的に加工変質層の厚みを想定したりしています。

重要な事は、加工変質層の平均の厚みというよりも、研磨によって導入された格子欠陥の最も深い位置のものを調べる事です。つまりαnXn(vn)をどの程度に想定するかです。

コメントを残す