10年以上前のFUPETでの研究ではステップポリシュ法と他の方法とを組み合わせるやり方が行われ、現在でも、ウエハの研磨レシピを精密に策定する際には使われている手法です。ステップポリシュ法は、長屋らのデンソ-テクニカルレビュー 20 222 (2015)に説明があります。この方法は破壊検査です。

ステップポリッシュ法と、格子歪みを検出する方法とを、組み合わせる手法は、ある程度の精度でαnXn(vn)が得られる有効な方法ではないかと考えられます。研磨で導入された加工変質層の厚み、あるいは局所的な加工変質部分の存在を検出するために、CMPを少しだけ行い、新たな表面を出して、表面直下の格子歪の状態を検出します。その後にさらにCMPを少し行い、格子歪を検出し、という作業を繰り返します。表面直下の歪がほぼ観察されなくなるまで繰り返しこの作業を行います。この時に行うCMPは、とても薄い加工変質層を作り出している柔らかいCMPを想定します。そしてこの作業はそれなりに大変な作業だと思われますが、精度の高い方法だと思われます。ステップポリッシュ法で表面直下の格子欠陥を完全に削り落とすと表面直下の格子歪は消失します。

ステップポリシュ法で併用する表面直下の格子歪を検出する方法として、最も実践的な評価方法は、研磨後のウエハをエピ層成長炉に搬入しH2クリーニングを行い、表面の荒れ状態を光学顕微鏡で調べる方向だと思われます。現実に、H2クリーニング法によって、表面から少し深い部分に存在する残留格子欠陥、つまり潜傷の原因の検出を、過去のFUPETプロジェクトでは行なっています。この手法は実践的で有効な手法です。しかしながら、この方法を遂行するには、加工研磨研究者は毎回エピ層成長研究者のお世話にならなければならず、エピ成長研究者は通常忙しく、加工研磨研究者につきあうほど暇では無いと思います。

そこで考えられるのは、ステップポリシュ法によって、異なるステップのCMP研磨の深さを変えた複数枚の評価用ウエハを化学エッチングする手法です。化学エッチング後に、光学顕微鏡で表面の荒れを観察することによって、加工変質層の厚みや、加工変質部の検出が可能です。化学エッチングを行うとエッチング前には光学顕微鏡では観察することができなかったスクラッチ状の研磨痕が浮き上がって来くることがあります。この方法は意外にも表面近傍の格子欠陥の存在には敏感です。そしてこの方法も現在でも、利用されているやり方です。表面近傍の格子欠陥検出を目的として化学エッチング法を行うと、簡単に潜傷の原因となる深い場所の格子欠陥の検出などに利用できます。化学エッチング法で、表面にスクラッチが現れないところまでステップポリシュ法で研磨すると、その厚みが加工変質層の厚みです。

化学エッチング法で浮かび上がってくるスクラッチ痕の分布の状態や、図1-1で示されている潜傷の分布状態を見ると、表面から少し深く侵入している格子欠陥の高密度領域は直線状、曲線状に、極めて局所的に存在していることがわかります。重みつき平均化された加工変質層の厚みとして検出するような非破壊検査法では、局所的に存在している格子欠陥高密度領域の深さが反映されているかは議論があるところだと思います。

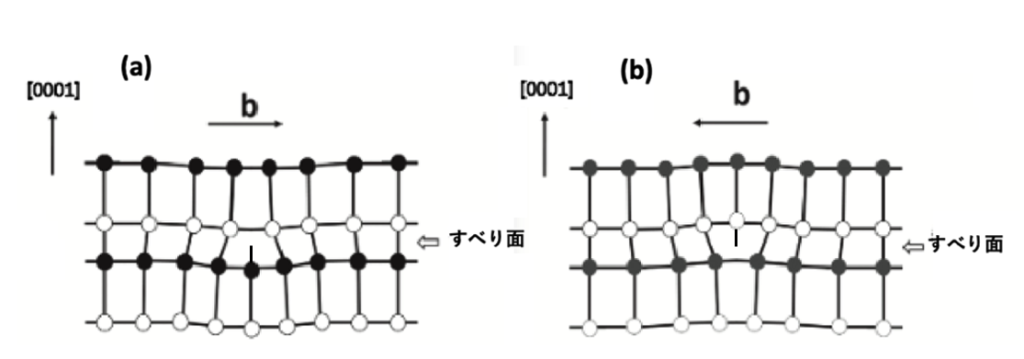

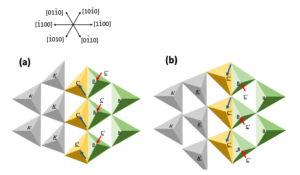

そして、補助的にいろいろなことを確認する手段として透過型電子顕微鏡(TEM)による断面観察は、目的によってはある程度は利用可能な手法かもしれません。TEMによる格子欠陥の断面観察の場合はきちんとしたg・b解析法で観察しなければなりません。意味があるBragg反射に回折条件を合わせ観察しないと観察自体の意味はないと思います。g・b解析法はとても重要ですが、加工研磨の論文などで度々示されている透過型電子顕微鏡像は、きちんとしたg・b解析法の実験の記述が無いような観察像が多く、そのような場合の透過型電子顕微鏡の観察像は信頼できないと思います。

またTEMによる観察は局所部分のみの観察になっていて、ウエハ全面での観察ではないことに注意が必要です。H2クリーニングや化学エッチングによって研磨後に現れる格子欠陥が高密度に存在する場所はスクラッチ状に現れます。このスクラッチは大きな面積のウエハ表面全体の面積のうち、限られた面積の局所部分に現れ、その面積は大きなウエハの全面積と比較するととても小さいと考えられます。このスクラッチ状に現れる部分をうまく透過型電子顕微鏡の断面観察位置として、観察しているとは考えにくいと思います。

破壊検査ではありますが、ステップポリシュ法と化学エッチング法の組み合わせによってαnXn(vn)を求めることが、現在のところ、研磨レシピを策定する場合には有効なやり方と思われます。ここで、もう一つ考えなければならないことは、加工変質層の厚みそのもののばらつきや、スクラッチ状の格子欠陥高密部分の深いところへの局所的侵入を、生み出す原因は何か?ということです。

6-4. 加工変質層それ自体の厚みのばらつき

加工変質層の厚みのばらつきや、スクラッチ状の格子欠陥高密度部分の深いところへの導入は、研磨中のアクシデンタルな事象、あるいはイレギュラーな事象、あるは不均質な事象によって生成されていることは推察されます。アクシデンタルな事象などはそれなりに原因があり、それら複数の原因を調べ、対策が可能であれば対策を進めることで、これらの現象は以前と比較すると低減しつつあると思われます。

潜傷の原因の一つは研磨中にウエハの端面から欠けて行く現象が発生し、それらの小さなカケラが研磨表面に巻き込まれることによって発生していることが考えられています。これを回避するには、ウエハを研磨する前に、ウエハ端面のなめらかな形状の処理がとても重要な因子になっていると考えられています。

一般的に、アクシデンタルな事象などの低減方法として、研磨砥粒の形状改良、研磨砥粒の粒度分布の改良、研磨剤の改良、ウエハ表面研磨の前段階でのウエハ側面の研磨、各加工研磨段終了後の洗浄工程の改良などが行われてきたように思います。これらのことは加工研磨研究者の努力によるものと思います。

6-5. 高速化による加工研磨技術の方向性

最近の文献、{河田、精密工学会誌、89 359 (2023)}、を見ると、SiCウエハ加工研磨の高速化が近年かなり進展していることがわかります。大口径のウエハをより高速で加工研磨する技術の開発は、加工研磨技術の基礎的な要素技術の開発として重要だと思われます。

高速化が進展すると、粗い加工研磨での加工変質層が厚くても、後段の繊細な研磨のさらなる高速化によって短時間で加工変質層を余分に削り落とし、潜傷問題の低減と加工研磨の高速化とを両立させることが可能になります。高速化の進展により、加工変質層の厚みをあまり気にせず、最適な加工研磨の条件なども考慮せずに、最初から大きな安全係数を余分に設定して、とりあえず高速化によって問題を解決していく方向の加工研磨のやり方も、重宝されるかもしれません。

しかしながら、この一連の連載の趣旨は、最初に述べたように、高速化、大口径化、高性能化した研磨装置の組み合わせの最適化により、全加工研磨工程での高速化、高精度化を達成する手法の提案です。また、SiCのウエハが高価な理由の一つは、研磨砥粒、研磨剤が高価な上、高速化によってこれらの消耗が激しくなることです。消耗品費を考慮する上では、研磨速度を上げるのではなく抑えることも重要だということは、連載(2)(3)で考察しましました。無駄な研磨は、無駄な消耗剤の消費、無駄に加工研磨の総時間の消費を招く可能性を考察しました。さらに、加工変質層のより高精度な評価により、必要以上に研磨しないことも重要なことだと考察しました。消耗材費を抑え、生産効率を上げる場合は、研磨装置を多数個並べて同時に複数枚、多数枚のウエハを低速で研磨するような運営の仕方も可能性があるかもしれません。そして、最終的な課題は、安価な研磨剤の開発だと考えられます。

今後ウエハの8インチウエハの加工研磨の研究開発が進行することが考えられています。6インチウエハの加工速度から再び個々の加工研磨工程での加工速度はしばらくは遅くなると思います。大口径化への対応を考慮すると、さらに、適切なモデルを使って、解析的に最適な加工研磨を考察することは、重要だと思われます。

PCを使って下記のような計算をすることは可能かと思います。 Total(v1, v2, v3,…,v n) は1枚のウエハの研磨を仕上げるのに必要な総合コストで単位は¥です。v1, v2, v3,…,v nは、各プロセス段を仕上げるのに必要な各プロセスの速度、関数Aは全体の研磨時間が短くなると安くなるような費用部分、関数Bは全体の研磨速度が速くなるとコストが高くなるような消耗品費などの費用部分、関数Cは加工研磨装置を走らせるための光熱水費などです。そのほかの必要な費用も足し合わせます。v1, v2, v3,…,v nをランニングパラメターとして振って計算すると、Total(v1, v2, v3,…,vn) の最低値とその時のv1, v2, v3,…,vn,および t1, t2, t3,…,t nを求めることは可能だと思われます。

Total(v1, v2, v3,…,vn) = A(v1, v2, v3,…,vn) + B(v1, v2, v3,…,vn) + C(v1, v2, v3,…,vn) + ……..

研磨速度が次第に変化する現象や、消耗材の消耗量が次第に変化する現象も、現象論的に取り込むことは可能で、より精度の高いシミュレーションすることがができると思います。そして、シミュレーションにより、ウエハ加工の事業の規模や、運営上の最適解、つまり、消耗剤費をどの程度に抑えるのか、1枚あたりのウエハの総加工時間をどの程度にするのか、などを考察することが可能かと思います。それらは、表には現れませんが、各企業では色々なやり方で色々と行われていると推察します。

6-6. 終わりに

連載(6)では、加工変質層の厚みの測定について考察しました。ステップポリシュ法と化学エッチング法の有効性を考察しました。

統合化された一連の加工研磨工程の作業をモデル化して記述し、各加工研磨工程の加工研磨条件の適正な組み合わせを考察しました。モデル化することにより、明確には見えてこなかった重要な因子を明確にすることができたのではないかと思います。この一連のモデルは、ウエハ表面直下に存在する加工変質層の厚みが、加工時間に大きな影響を与えるというモデルでした。

もっと現実的で、なおかつ精密なモデルを組み立てて、加工研磨の総合時間を抑えるやり方や、研磨量を最小化するやり方や、消耗品費を適切に抑えるPCを用いたシミュレーションも可能かと思います。この一連の考察が、とても硬い4H-SiCウエハの加工研磨工程の議論の活性化の一助になればと思います。これで、この連載の研磨に関する考察は終わりです。

ご精読ありがとうございました。

参考とした文献

長屋ら、デンソーテクニカルレビュー 20 222 (2015).

FUPETプロジェクトでのSiCウエハの加工研磨の研究に関しての解説、

ステップポリシュ法の解説、この文献はウエッブ上で閲覧可能。

Sasaki et al., J. Jpn. Appl. Phys., 54 091301(2015).

SiC研磨に起因する潜傷の評価。

Sako et al., J. Appl. Phys. 119 135702 (2016).

SiC表面加工により導入される格子欠陥の評価。

加藤智久、砥粒加工学会誌 61 418 (2017).

SiCの研磨について 加工変質層、潜傷の検出など。

閻紀旺、 精密工学会誌、84 971 (2018).

参考のためのSiウエハの加工による加工変質層の評価。

千葉翔吾、 精密工学会誌、89 373 (2023).

SiC,GaNウエハの研磨、CMPに関する研究。

河田研治、 精密工学会誌、89 359 (2023).

近年のSiCウエハの研磨技術の紹介

森永均、 砥粒加工学会誌 68 129 (2024).

研磨剤についての解説。

(完)

コメントを残す