ここからは頭をオプティミスティックに切り替えて、頭の体操をしよう。Ga2O3の諸課題が全て解決され、SiCやGaNを凌駕するパワーデバイスが登場した日にあなたが居合わせたとする(水晶玉を持ち合わせておらず何年後か予言できず申し訳ないが)。その日あなたは、Ga2O3パワーデバイスをどんなパワーエレクトロニクス機器に使ってみようと考えるだろうか。Ga2O3のポテンシャルが期待される用途が明らかになれば、課題解決の優先順位も見えてくる。

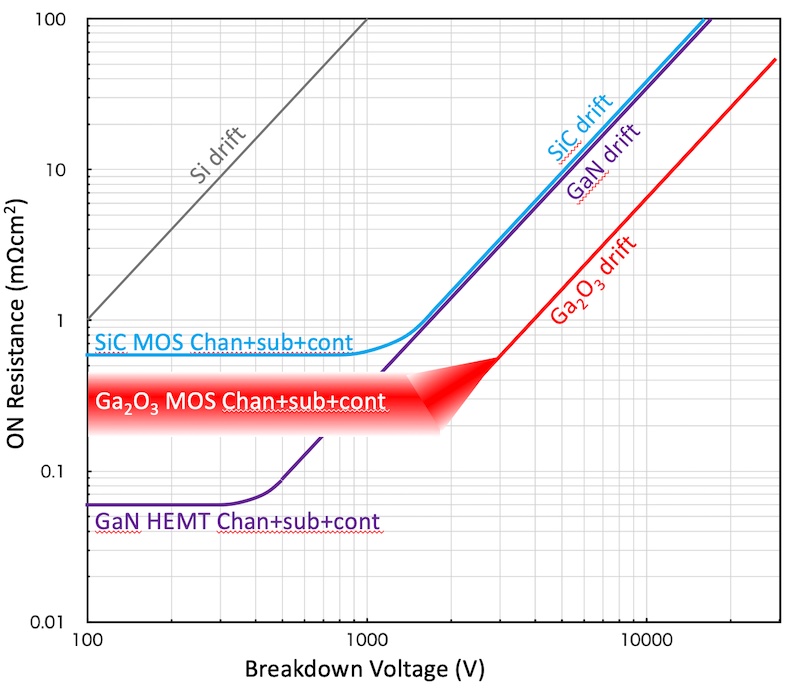

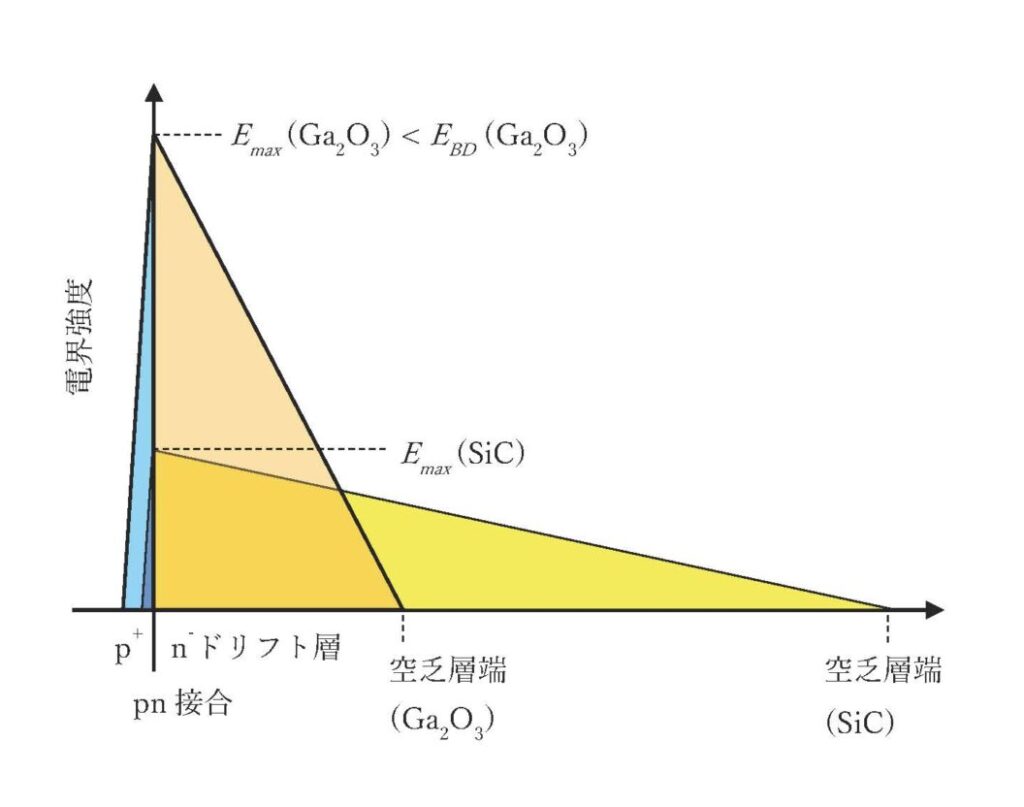

図5-1 の中で、材料ごとに直線で示されているON抵抗の理論下限は、耐圧を担うドリフト層の抵抗値である。パワーデバイスの全ON抵抗には、ドリフト層抵抗に加えて、チャネル抵抗、コンタクト抵抗、基板抵抗などが上乗せされる。上乗せ分はデバイスの耐圧によらず一定になるので、設計耐圧を下げていっても、ある耐圧以下ではON抵抗が下がらないことになる。

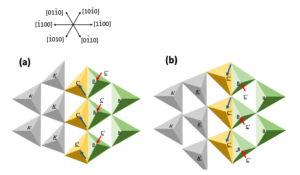

この上乗せ分で最も寄与が大きいのがチャネル抵抗である。チャネル抵抗は、(1) チャネル移動度、(2) チャネル長さ、(3) 単位面積中のチャネル幅の総計、で決まってくる。SiCの場合、(1) チャネル移動度は、結晶面方位(DMOS、トレンチMOS等のデバイス構造と関連)と酸化膜形成・後処理のプロセスに敏感で、所望の閾値電圧から決まる酸化膜厚とp型ボディ濃度にも依存する。(2) チャネル長さは短いほど抵抗が下がるが、リソグラフィー精度や短チャネル効果で制限される。(3) 単位面積中のチャネル幅の総計は、デバイス設計とプロセス技術の総合力が問われるゲートピッチで決まる。

このように、チャネル抵抗はテクノロジー依存が大きく、物性値のように一意に定められないが、実用化されているデバイス特性から state-of-the-art の値を知ることが可能だ。縦型デバイスのデータが豊富なSiC MOSFETでは 0.6 mΩcm2 程度。専ら横型のパワーデバイスが実用化されているGaN HEMTは面積あたりに換算するのが難しいが、ざっくりSiCの1/10の、0.06 mΩcm2 と見積もって図5-2に書き込んでみた。両者が大きく違うのは、SiCのチャネル移動度が 20~30 cm2/Vs にとどまるのに対し、GaNにはAlGaN/GaN界面の自発分極による高濃度かつ高移動度の2次元電子ガスチャネルができることによる。近年のGaNのアバランシェ降伏の研究で、GaNの絶縁破壊電界はSiCとほぼ変わらないことがわかったので、GaNのドリフト層抵抗の部分をSiCに寄せた。

Ga2O3はどうなるだろうか。横型MOSFETのチャネル移動度で、β-Ga2O3 で 52 cm2/Vs 、α-Ga2O3 で 72 cm2/Vs という発表がある。SiCのチャネル移動度のほぼ2~3倍あり、SiCと同等のゲートピッチを実現できれば、SiCの半分の 0.3 mΩcm2 はいけそうだ。バルクの移動度からも推定してみよう。光学フォノンの計算からGa2O3のバルク移動度の上限が 200 cm2/Vs とされる。GaNのバルク移動度 1200 cm2/Vs と比べてかなり小さい。チャネル抵抗がGaNより小さくなることは無いと見て良い。バルク移動度の比でチャネル抵抗が決まるとすると、Ga2O3のチャネル抵抗が 0.4 mΩcm2 となる。MOSチャネル移動度から導いた値と近いが、大雑把な計算なのでたまたまだろう。Ga2O3 MOSFETのON抵抗下限を、幅を持たせて図5-2に書き込んでみた。赤色で示したGa2O3 の帯が、SiCの水平ラインとGaNの水平ラインに挟まれた範囲にあることは定性的に間違いない。

この図を見ながら、Ga2O3パワーデバイスの適用が期待されるパワーエレクトロニクス機器を考えよう。耐圧 500 V から下は、AC 200 V までの家電機器や情報処理機器電源用のパワーデバイスの守備範囲になる。この電圧範囲ではGaNのON抵抗が最も小さい。AC/DC変換回路にGaNを使って高電力変換密度化(同電力なら小型化)したACアダプターが市販されている。この耐圧では比較的に基板コストが安いGaN on Siの横型デバイスが使える利点もあり、Siを使ったACアダプターの置き換えが進んでいる。チャネル抵抗が大きく基板コストも高いSiCが参入できないのも図から明らかだろう。同様にGaNよりは高チャネル抵抗のGa2O3の出番も無いと考えられる。

耐圧 1000 V ~ 2000 V には、xEV乗用車のモータ駆動インバータ向けの巨大マーケットがある。現在、高級車でSi IGBTからSiC MOSFETへの移行が進みつつあるが、数年前の市場予想よりも遅れている。その背景には、SiC基板がまだまだ高価でSiC MOSFETのコストが下がらないことがあると言われる。この耐圧範囲でGaNを使うなら縦型デバイスが必須になる。GaN単結晶基板のコストが高すぎてSiCに太刀打ちできない。Ga2O3はどうだろうか? チャネル抵抗次第であるが、SiCに対してON抵抗のアドバンテージがありそうだ。Ga2O3の基板コストがSiCより下がりSi並になれば日の目を見そうである。問題は、Ga2O3の技術開発が進み理論限界に近い特性が得られるようになった将来の時点で、SiC技術も成熟が進んでいることである。SiC MOS界面の理解と改善が進み、図のフラットなラインが下がっているかもしれない。そうならなくても、SiCパワーデバイスを使いこなすために周辺技術を含めた全体最適化が進展しているだろう。例えばSiCパワーモジュールでは、放熱特性と熱サイクルに対する信頼性を確保するために、熱抵抗が小さくかつSiCチップと熱膨張率が合うように、絶縁基板や接合材料の組み合わせが選択されている。一方、Ga2O3はSiCとは熱膨張係数が異なり、また熱伝導率も小さい。オン抵抗が半分になる程度のメリットで、SiCをGa2O3に置き換えるために、新規実装材料開発や放熱技術開発を行う動機付けがあるだろうか。成熟技術の置き換えには桁で性能向上が求められるのが技術史が教えるところ。

耐圧 3 kV から上は、SiC MOSFETのドリフト層抵抗が支配的になり、耐圧の2乗に比例してオン抵抗が大きくなる。Ga2O3がその絶縁耐圧の高さを活かせる領域である。耐圧 3.3 kV デバイスは、鉄道車両のモータ(1500 V)を駆動するインバータに用いられ、SiCパワー半導体応用のパイオニアとして実用化を先導してきた。電鉄用に一定のマーケットがあるのに加え、大型車や建設機械さらには電動航空機などの、高出力と同時に軽量化小型化が要求される重モビリティ用マーケットが想定され、SiC MOSFETの技術成熟が進むと考えられる。並行して、耐圧限界を越えるSiCスーパージャンクション (SJ) MOSFETの開発も進められている。Ga2O3の理論限界に迫るSiC SJ-MOSFETが実用化されるとGa2O3には厳しいが、今後の技術開発次第だろう。耐圧 3.3 kV にGa2O3が参入できるかどうか五分五分といったところか。

さらに高い耐圧領域はどうだろう。今のところSiC MOSFETの市販品は耐圧 3.3 kV までになる。Ga2O3 MOSFETの耐圧を上げるには、耐圧に比例してドリフト層を厚くする必要がある。プロセスコストの増加は、Ga2O3エピタキシャル成長時間の増加分にとどまり、全ウェハプロセスコストに比べれば大したことはない。一方、SiCのSJ構造を作るには、イオン注入(リソグラフィー工程を含む)と薄いエピタキシャル成長を数十回繰り返してドリフト層を積み上げる必要がある。この工程がウェハプロセスの大部分を占めるため、プロセスコストが耐圧に比例して増大すると予想される。これがSJ-MOSFETの最大の課題である。したがって耐圧が高くなるほどGa2O3 MOSFETがSiC SJ-MOSFETに対して優位になる。Ga2O3の出番は、耐圧 6.5 kV 以上あたりだろうか。ライバル材料はダイアモンドかAlNくらい。単結晶基板の技術水準を考えると、しばらくはGa2O3のブルーオーシャンになるはずだ。この電圧領域には、配電系 6.6 kV に繋がる電力機器がある。柱上トランスが固体化トランスに置き換わればそこそこの数が期待できる。

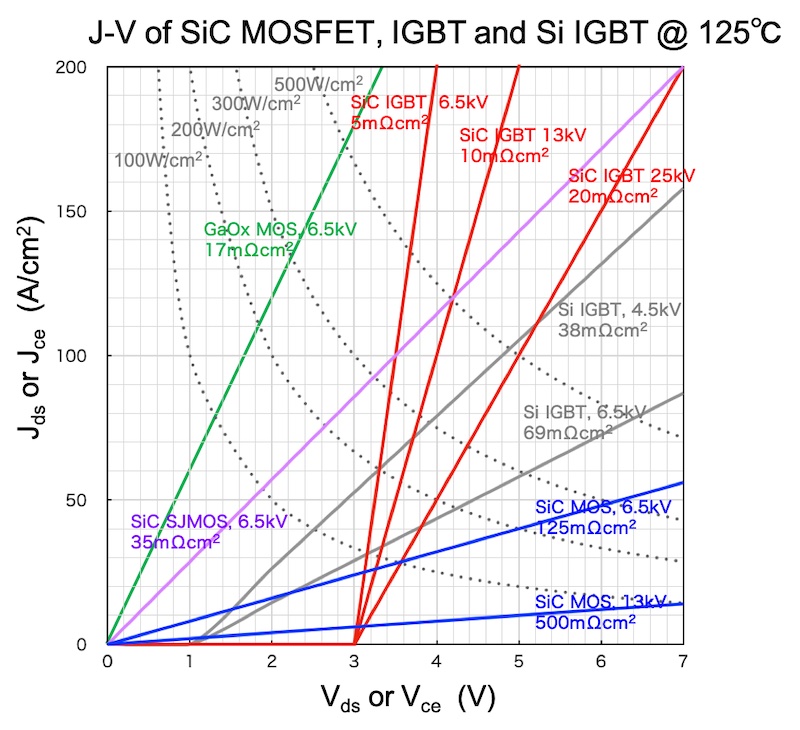

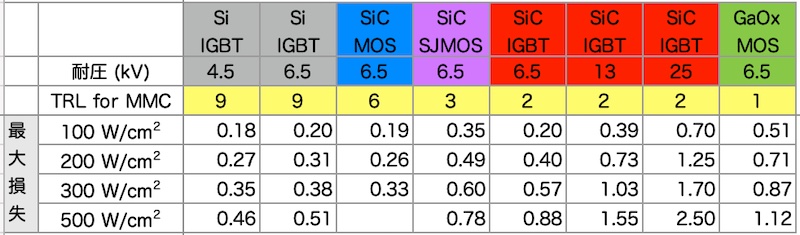

さらに高電圧の機器には、耐圧 6.5 kV のデバイスでセルを構成したMMCが使える。たとえば、今後拡大が予想される高圧直流送電の交直変換器用である。以前投稿した高圧直流送電用のパワー半導体の記事で、耐圧 6.5 kV のSiC SJ-MOSFETが実用化されたら有望という見通しを書いた。Ga2O3 MOSFETが実用化されたらどうなるか考えてみよう。如何せん報告されているGa2O3 MOSFETの特性はまだまだ潜在能力から遠いので、高耐圧SiC MOSFETの実績に倣ってざっくりと以下のように実用化時の特性を予測した。設計耐圧はカタログ耐圧の20~25%増しとする。従ってドリフト層の抵抗成分は図5-2のON抵抗-耐圧カーブから読み取るON抵抗値の1.5倍になる。125℃動作で室温よりも抵抗が上がることを考慮してON抵抗をさらに2倍し、ドリフト層以外の抵抗を考慮してもう2倍する。総合すると実用ON抵抗を図5-2から読み取るRonAの約6倍になる。このように仮定して耐圧 6.5kV Ga2O3 MOSFETの ON抵抗を 17mΩ と推定した。他の高耐圧パワー半導体デバイスの典型的なJ-V特性とともにプロットしたのが図5-3である。前掲記事の考察と同様にスイッチング容量に焼き直したのが表5になる。かなり保守的な見積もりをしたつもりだったが、耐圧6.5 kV のSiC SJ-MOSFETを上回る性能が期待できる。このような低ON抵抗のGa2O3 MOSFETが実現できれば、送電系統のパワエレ機器にも広く使われることは疑いない。ユニポーラデバイスなのでスイッチング損失の低減も期待できる。モータ制御インバータも有望な適用機器だろう。具体的には、製鉄所の圧延機駆動、大型船舶の電動駆動など、静置型あるいはそれに準じた大出力電動機の駆動が考えられる。いずれも高耐圧大電流と同時に高信頼性が求められる用途である。

高圧直流送電時代を支えるパワー半導体 図1.1にGa2O3 MOSの推定特性を追記

Ga2O3のような新規材料デバイスの信頼性を議論するのはまだ先のフェーズで、産業界が本気になってからだろう。Ga2O3のパワーデバイスに産業界を巻き込むには、まずは耐圧 6.5 kV 程度で、SiCのON抵抗の理論限界を越える縦型デバイス(0.5 mmφで構わない)を原理実証する必要があると思う。やはりボトルネックはp型か。SiCパワーデバイスの研究開発を振り返ると、1990年代初めに、耐圧1 kV を超える6H-SiC pnダイオード (1991年) や6H-SiC SBD (1993年) の報告があった。それぞれ0.4 mmφと0.12 mmφでパワーデバイスと呼べるような電流は流せない。それでも報告が契機となって世界中でSiCの研究開発が拡大した。それから最初のSiC SBDの市販 (2001年) までに10年とかからなかった。

(2025.12.23: 図5-3、表5と本文の関連記述を追記)

(坂本邦博)

コメントを残す